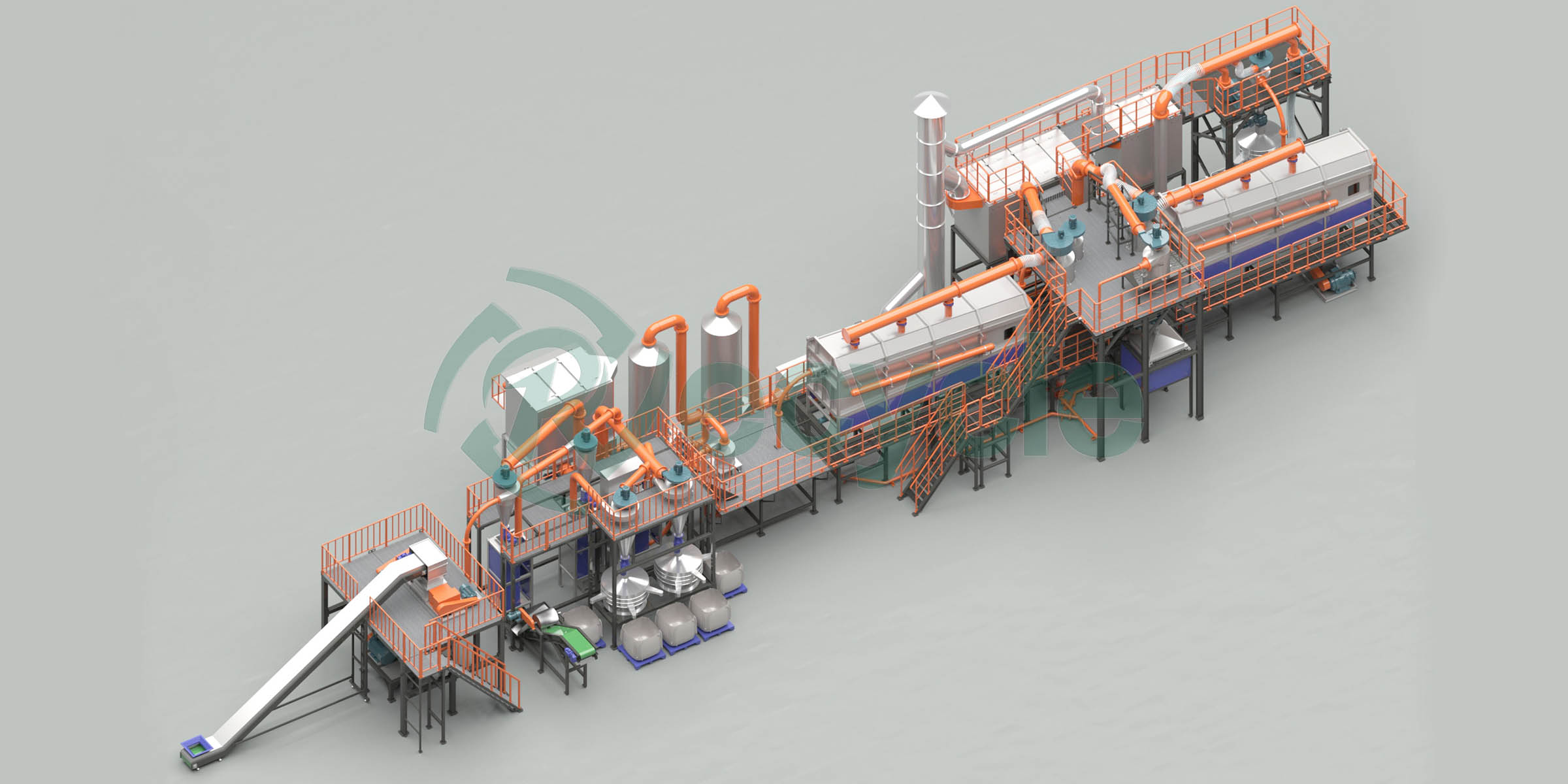

随着电子产品的快速更新迭代,废旧电路板的数量呈现爆发式增长。据统计,全球每年产生的电子废弃物超过5000万吨,其中电路板占比约3%-5%。这些废旧电路板既含有金、银、铜等有价金属,又包含铅、汞、镉等有害物质,如何实现其资源化利用与无害化处理成为环保领域的重要课题。本文将详细介绍废旧电路板破碎和研磨处理生产线的工艺流程、核心设备及技术要点。

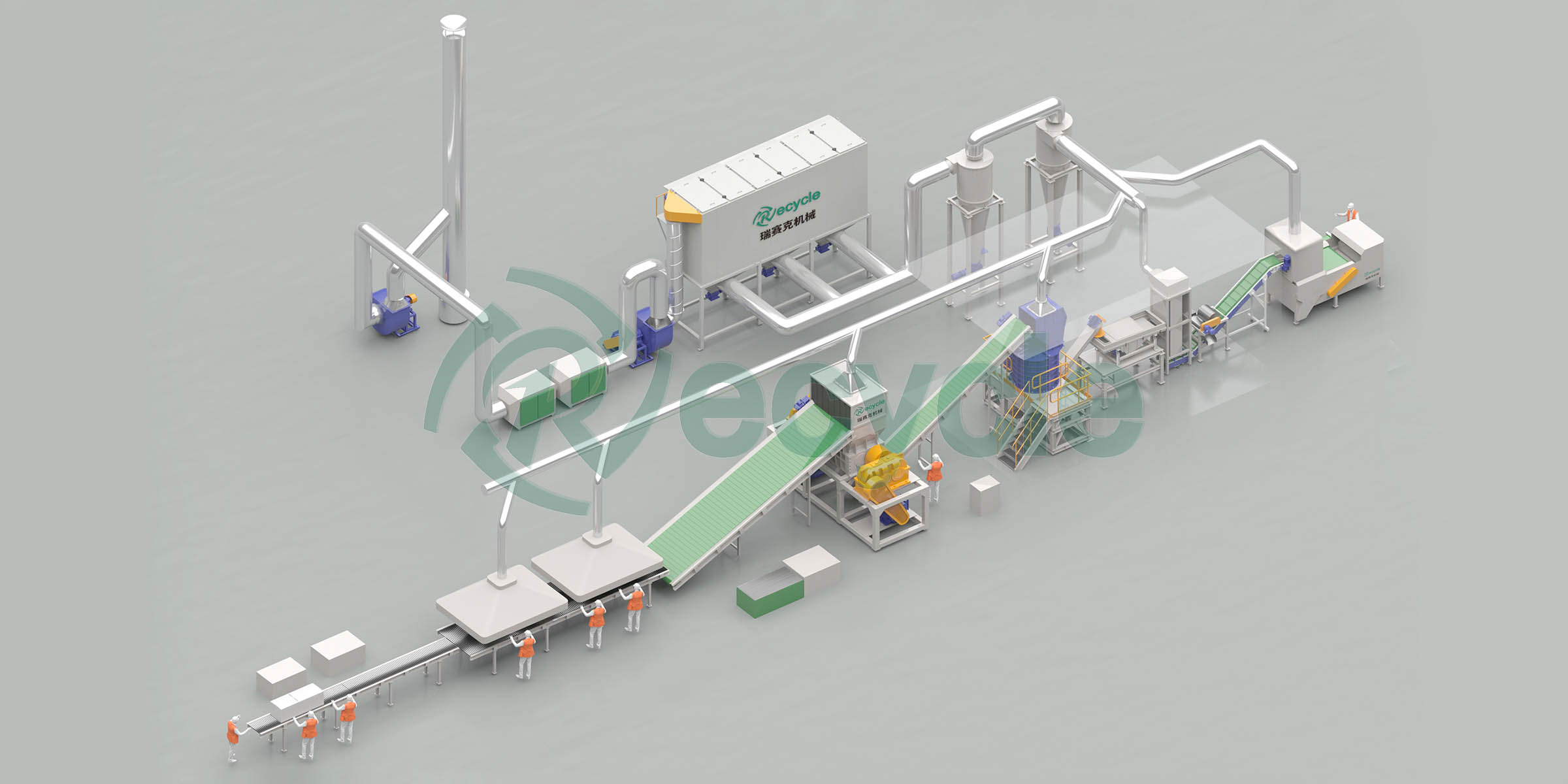

一、预处理阶段:

废旧电路板进入处理线前需经过严格的预处理。首先采用人工分拣去除明显的杂质如塑料外壳、金属框架等,随后通过磁选机分离铁磁性物质。预处理的关键在于使用涡电流分选机,该设备利用交变磁场原理,可高效分离非铁金属(如铝、铜)与其他材料,分选效率可达95%以上。某环保企业实践表明,经过预处理后物料纯度提升40%,显著降低后续工序的能耗。

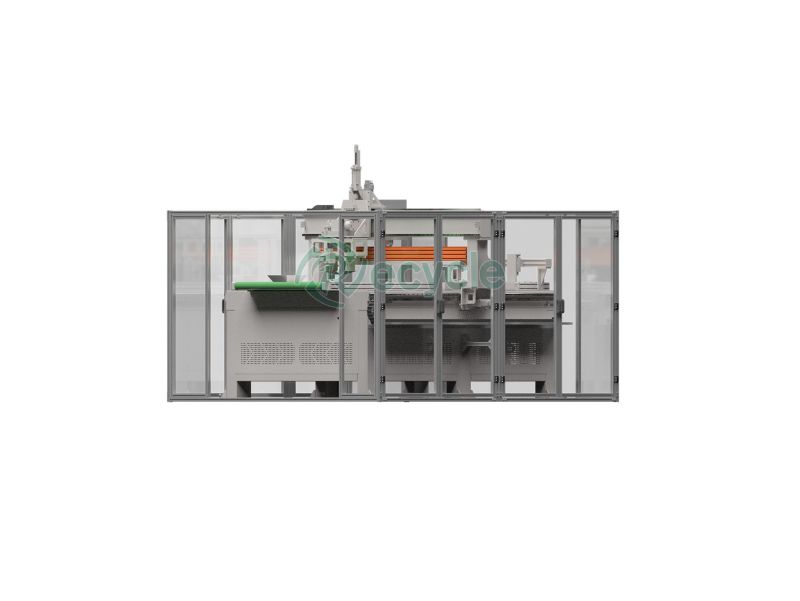

二、粗碎工序:多级破碎保障物料均匀性

预处理后的电路板进入粗碎系统。初级破碎通常选用双轴剪切式破碎机,其特殊设计的刀片结构可处理尺寸在300×200mm以内的整板,产出50-80mm的粗颗粒。二级破碎则采用锤式破碎机,通过高速旋转的锤头将物料进一步粉碎至10-20mm。值得注意的是,破碎过程中需配置氮气保护系统,防止粉尘爆炸,工作环境氧气浓度需控制在12%以下。某生产线实测数据显示,采用两级破碎比单级破碎能耗降低28%,刀具寿命延长3倍。

三、中细碎环节:差异化处理提升金属解离度

粗碎后的物料根据成分差异进入专用处理线。对于含陶瓷元件的基板,采用具有自磨功能的立式冲击破碎机,利用物料自身碰撞实现选择性破碎;而多层板则更适合齿辊式破碎机,其剪切力作用可保持金属层的完整性。这个阶段要求将物料粉碎至1-5mm,金属与非金属的解离度需达到85%以上。某研究院测试表明,针对不同类型电路板采用差异化破碎方案,铜回收率可提升15个百分点。

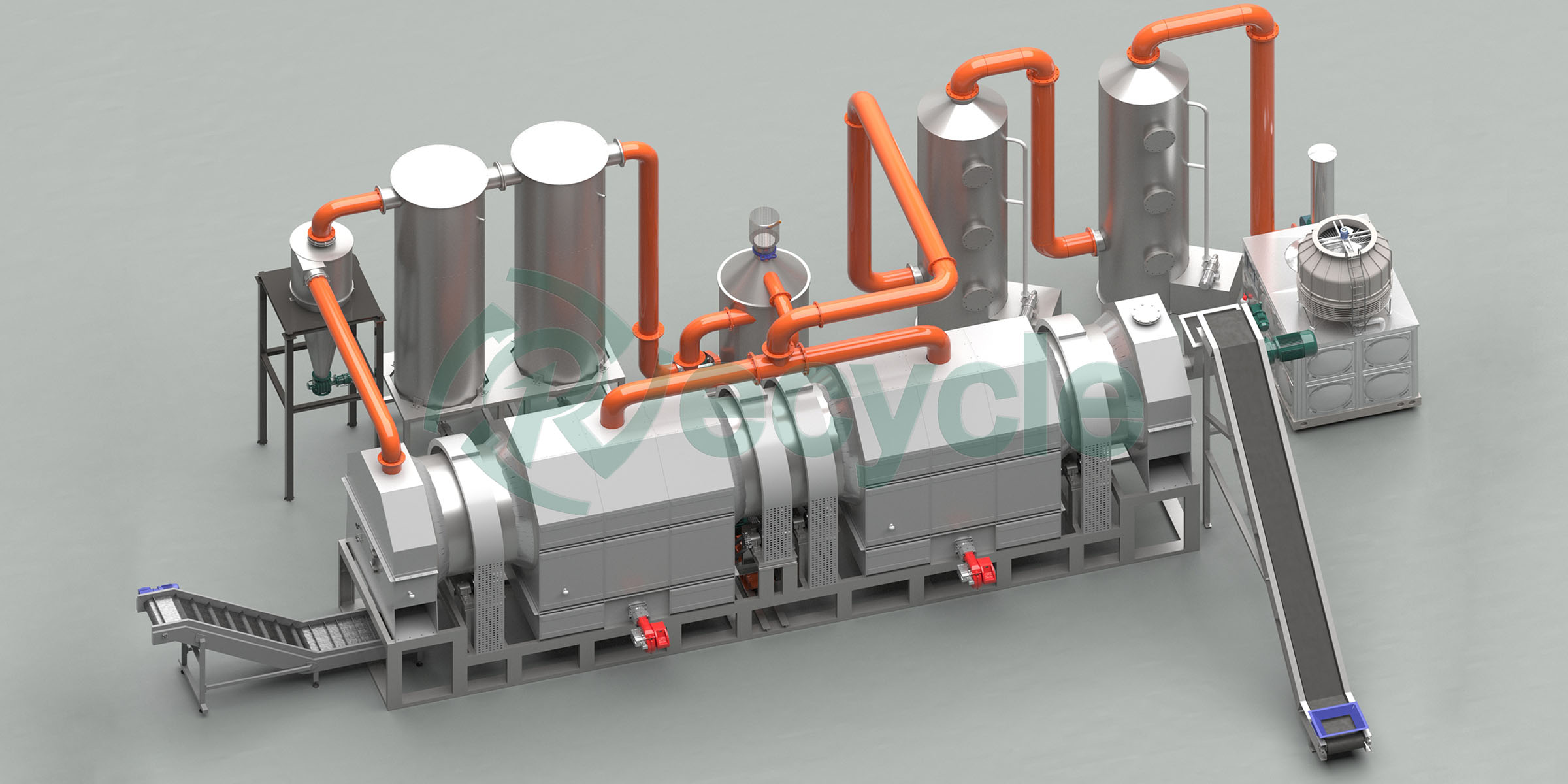

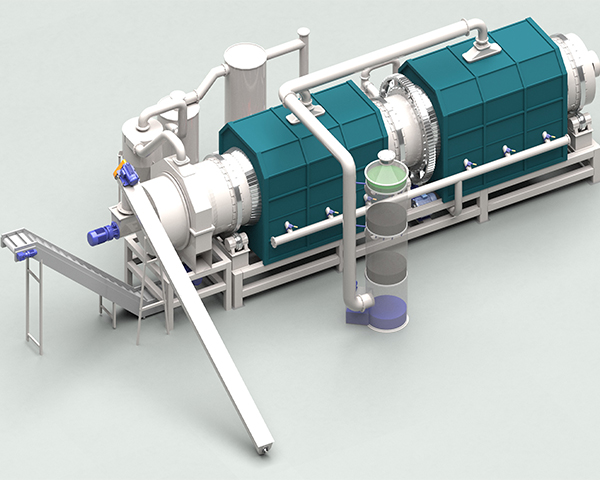

四、超细研磨系统:

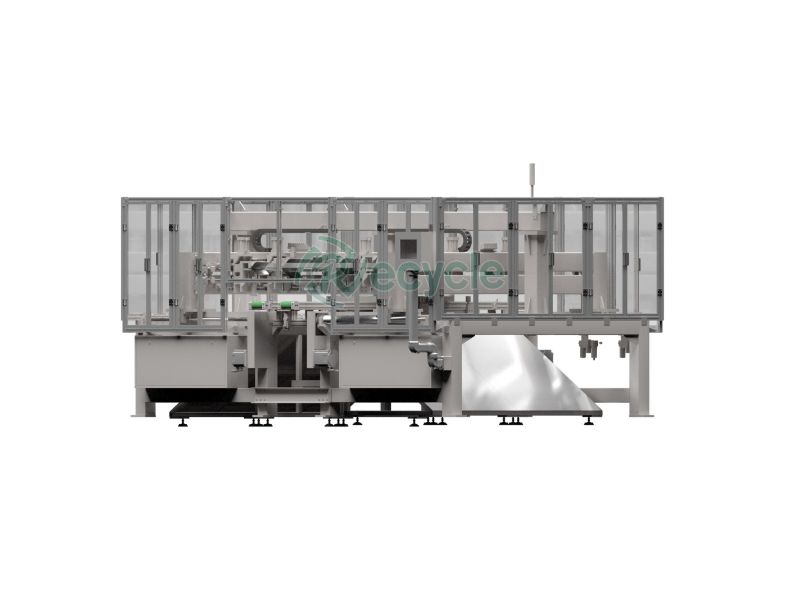

核心的研磨工序采用立式涡轮分级磨,通过调节转子转速(800-1500rpm可调)控制出料细度。研磨后的粉末经气流分选系统分离,比重较大的金属颗粒(粒径>0.075mm)通过旋风收集器回收,轻质非金属粉末(粒径<0.045mm)则由布袋除尘器捕获。先进的生产线会集成在线激光粒度分析仪,实时监测粉末粒径分布,确保分选精度。某示范项目数据显示,该阶段金属回收纯度可达98.5%,远超传统摇床分选效果。

五、环保处理系统:多级净化确保达标排放

整条生产线配备完善的环保设施。破碎区采用负压集尘设计,粉尘经脉冲除尘器处理后排放浓度<10mg/m³;研磨工序产生的有机废气通过RTO蓄热式焚烧炉处理,VOCs去除率>99%;废水则进入混凝沉淀+活性炭吸附组合系统。

六、资源化利用:全组分回收创造循环价值

金属粉末经熔炼提纯后可得电解铜(纯度98%)、金锭(纯度98%)等产品;非金属粉体可作为改性填料用于塑木复合材料,其添加比例可达30%-40%。某资源化企业实践案例显示,处理1吨废旧电路板可回收铜200kg、金80g、银300g,综合经济效益超过8000元。这条"变废为宝"的生产线将在循环经济发展中发挥更重要作用。